Formowanie wtryskowe

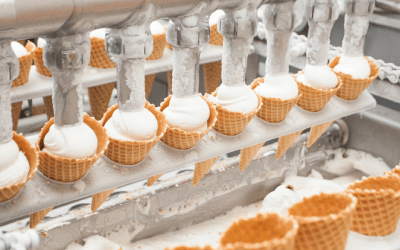

Sprężone powietrze jest jednym z kluczowych elementów w nowoczesnym procesie formowania wtryskowego tworzyw sztucznych. Formowanie wtryskowe, które polega na wtryskiwaniu roztopionego tworzywa do formy, znajduje szerokie zastosowanie w wielu branżach przemysłowych. Dzięki tej technologii możliwe jest precyzyjne wytwarzanie różnorodnych produktów o skomplikowanych kształtach. Przykładowe zastosowania formowania wtryskowego obejmują produkcję elementów sprzętów RTV i AGD, takich jak obudowy, klapki czy przyciski, a także kapsli do butelek oraz różnorodnych artykułów codziennego użytku, takich jak szczoteczki do zębów, pojemniki czy zabawki. Wtryskiwanie tworzyw sztucznych pozwala na masową produkcję tych wyrobów z zachowaniem wysokiej precyzji i powtarzalności, co czyni tę metodę jedną z najczęściej wykorzystywanych w przemyśle.

Formowanie wtryskowe – jak działa?

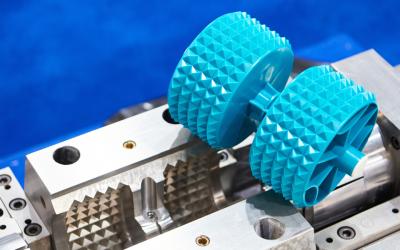

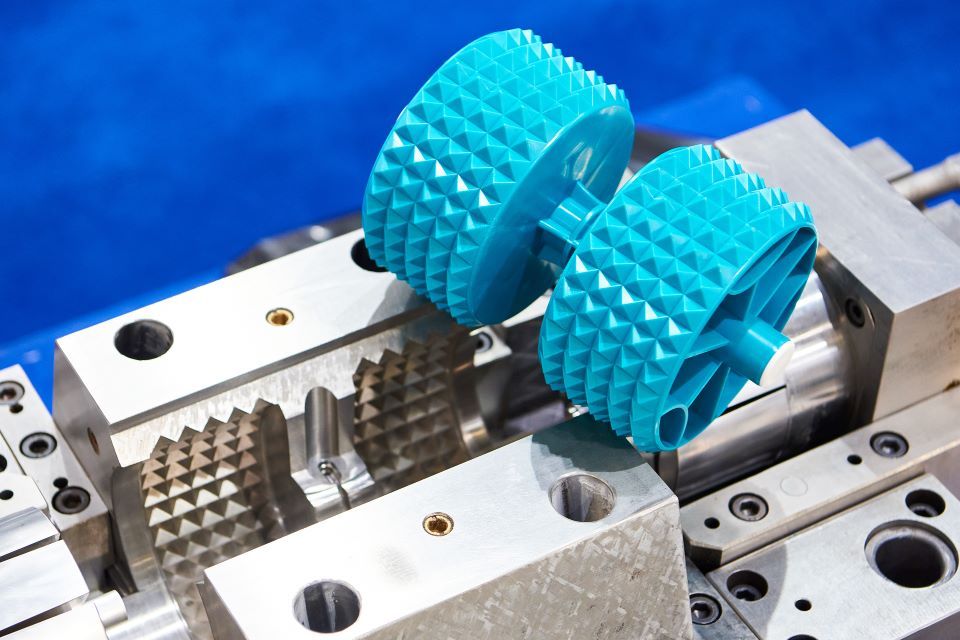

Formowanie wtryskowe tworzyw sztucznych to technologia produkcji, która polega na wtryskiwaniu roztopionego materiału (np. polimeru) do formy, gdzie pod wpływem ciśnienia przyjmuje on pożądany kształt. Po ostygnięciu materiału, wyrób jest gotowy do dalszej obróbki. Ten proces składa się z kilku etapów:

- Wypełnianie formy: Roztopione tworzywo jest wtryskiwane do formy pod wysokim ciśnieniem, co pozwala na dokładne odwzorowanie szczegółów formy.

- Wydmuchiwanie i ewakuacja powietrza: Sprężone powietrze wykorzystywane jest także do ewakuacji powietrza z wnętrza formy przed wtryskiem oraz podczas procesu wyjmowania gotowego produktu z formy. Odpowiednie podciśnienie pozwala na precyzyjne i szybkie wyciągnięcie elementów, bez ryzyka uszkodzenia wyrobu.

- Pneumatyczne napędzanie maszyn: W formowaniu wtryskowym sprężone powietrze zasila również różnego rodzaju siłowniki pneumatyczne, które odpowiadają za precyzyjne otwieranie i zamykanie form, transport gotowych wyrobów, a także napędzanie innych ruchomych elementów systemu.

Potrzebujesz pomocy? Wypełnij poniższy formularz:

Zastosowanie sprężonego powietrza w procesie produkcji

Kompresory śrubowe są wykorzystywane w procesie formowania wtryskowego na kilka sposobów, co czyni je kluczowym czynnikiem w całym cyklu produkcyjnym:

- Wydajność i czas cyklu: Dzięki użyciu sprężonego powietrza procesy są znacznie szybsze, co skraca czas cyklu produkcji. Im krótszy czas formowania, tym szybciej można rozpocząć kolejny cykl.

- Precyzja w formowaniu: Podciśnienie generowane przez sprężone powietrze pozwala na dokładniejsze odwzorowanie detali formy, co jest istotne zwłaszcza w produkcji skomplikowanych elementów, np. obudów, detali technicznych czy produktów o złożonej strukturze.

- Optymalizacja energii: Systemy pneumatyczne napędzane sprężonym powietrzem są znacznie bardziej energooszczędne niż mechaniczne odpowiedniki, co przekłada się na niższe koszty operacyjne.

Korzyści formowania wtryskowego z zastosowaniem sprężonego powietrza

Zastosowanie sprężonego powietrza w procesie formowania wtryskowego nie tylko zwiększa efektywność i precyzję produkcji, ale także przyczynia się do wydajności i optymalizacji kosztów. To z kolei wpływa na niższe koszty produkcji oraz wyższą jakość wyrobów końcowych.

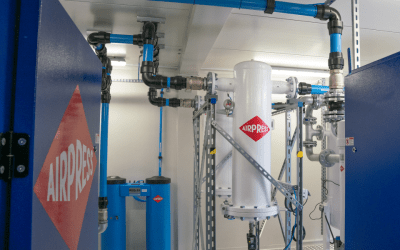

Projekt instalacji pneumatycznej i sprężarkowni dla producenta opakowań z tworzywa sztucznego

Zrealizowaliśmy projekt instalacji pneumatycznej i sprężarkowni dla producenta opakowań z tworzywa sztucznego, mający na celu zwiększenie efektywności produkcji. Głównym elementem instalacji jest zmiennoobrotowy kompresor śrubowy APS 120 IVR X , który dostarcza sprężone powietrze do 12 wtryskarek, automatycznie dostosowując wydajność do zapotrzebowania, co pozwala na oszczędność energii. Dodatkowo, kompresor odzyskuje ciepło, które jest wykorzystywane do podgrzewania wody, co obniża koszty eksploatacyjne.

System został zaprojektowany zgodnie z normą ISO8573-1 klasa 1.4.1, zapewniając wysoką jakość powietrza. Osuszacz ziębniczy i mikrofiltry eliminują wilgoć i zanieczyszczenia, chroniąc maszyny. Instalacja obejmuje również 5000-litrowy zbiornik buforowy, który stabilizuje ciśnienie. Nowoczesny system sterowania i monitorowania umożliwia bieżącą optymalizację pracy sprężarkowni, co przyczynia się do zwiększenia wydajności i zmniejszenia kosztów operacyjnych.