Co to jest kompresor i jak działa?

Zastanawiasz się Co to jest kompresor? Kompresor (zamiennie nazywany także sprężarką) jest urządzeniem, które zajmuje się konwersją energii elektrycznej silnika napędzającego kompresor na energie sprężonego gazu. Urządzenia tego typu wykorzystuje się w wielu miejscach - można spotkać je zarówno w maszynach służących w przeciętnym gospodarstwie domowym, jak i w ogromnych zakładach przemysłowych.

Co to jest sprężarka (kompresor)?

Sprężarka jest urządzeniem, którego zadaniem jest zwiększenie ciśnienia powietrza. Jej praca polega na konwersji energii<. W pierwszej kolejności następuje konwersja energii elektrycznej dostarczonej do silnika elektrycznego z sieci na energię kinetyczną ruchu wału napędzającego blok sprężarkowy (tłokowy lub śrubowy), a następnie konwersja tej energii na energię sprężonego gazu w ramach przemiany termodynamicznej. Każda sprężarka powinna być wyposażona w odpowiedni układ chłodzenia, który ma zapobiegać jej przegrzaniu. Podczas pracy urządzenia wytwarza się bowiem spora ilość ciepła.

Do czego służy kompresor?

Sprężone powietrze znajduje szerokie zastosowanie zarówno w użytku domowym, jak i w przemyśle. Wykorzystywane jest do zasilania narzędzi pneumatycznych, takich jak klucze udarowe, pistolety lakiernicze czy młoty pneumatyczne. Kompresory są także kluczowym elementem w systemach chłodniczych i klimatyzacyjnych, gdzie umożliwiają cyrkulację czynnika chłodniczego w obiegu termodynamicznym. W przemyśle chemicznym i gazowniczym stosuje się je do transportu i magazynowania gazów pod wysokim ciśnieniem. W celu zapewnienia optymalnej wydajności i bezpieczeństwa pracy, kompresory wyposaża się w układy filtracji, osuszania oraz chłodzenia, które zapobiegają przegrzewaniu się urządzenia i zapewniają odpowiednią jakość sprężonego powietrza.

Rodzaje sprężarek

W zależności od konstrukcji i zasady działania wyróżnia się m.in. kompresory tłokowe, które sprężają powietrze poprzez ruch tłoka w cylindrze, oraz kompresory śrubowe, wykorzystujące zazębiające się śruby do sprężania gazu w sposób ciągły i wydajny.

Sprężarki tłokowe

Są to najczęściej spotykane na rynku sprężarki, jeśli chodzi o urządzenia o małych i średnich wydajnościach. Najczęściej używane są w branży motoryzacyjnej, niekoniecznie zaś nadają się do zastosowania w branży spożywczej, na przykład w zakładach mięsnych. Wynika to z faktu, że powietrze przez nie otrzymywane jest mocno zanieczyszczone: cechuje się sporym naolejeniem oraz zawartością wody.

Ich praca jest także dość hałaśliwa, co na dłuższą metę może być uciążliwe. Dlatego coraz częściej sprężarki tłokowe bywają zamienianie na inne typy sprężarek, o wyższej kulturze pracy.

Sprężarki śrubowe

Jest to typ sprężarki, która świetnie poradzi sobie jeśli chodzi o ciężką pracę w trudnych warunkach. Dzięki nim sprężone powietrze trafia do wielu gałęzi przemysłu: branży spożywczej, farmaceutycznej, maszynowej, elektronicznej, czy drzewnej.

Sprężarki śrubowe to urządzenia niesamowicie wytrzymałe, ciche, nowoczesne i energooszczędne. Ich instalacja oraz obsługa jest banalnie proste, a konieczność dokonywania przeglądów - stosunkowo rzadka.

W powietrzu sprężanym w kompresorze śrubowym również dochodzi do zanieczyszczenia powietrza olejem, ale jest ono wyraźnie mniejsze niż w przypadku sprężarek tłokowych. Dzięki temu oczyszczenie powietrza do oczekiwanego poziomu stanowi mniejsze wyzwanie dla układu filtrów zainstalowanych w instalacji, którą sprężarka zasila. Przekłada się to na rzadszą konieczność wymiany wkładów filtrów, co pozwala na dodatkowe oszczędności.

Co ciekawe, sprężarki śrubowe wytwarzają podczas pracy spore ilości ciepła, co oznacza, że można je wykorzystać do dogrzewania pomieszczeń. Zastosowanie takiego rozwiązania wymaga wyposażenia sprężarki w wymiennik ciepła, który pozwoli odzyskać część energii doprowadzonej do sprężarki, co przełoży się na redukcje kosztów jej eksploatacji.

Budowa sprężarki

Sprężarka składa się z kilku kluczowych elementów, które wspólnie umożliwiają efektywne sprężanie powietrza i jego dalsze wykorzystanie. Podstawowym komponentem jest blok sprężarkowy, który może być tłokowy lub śrubowy, w zależności od typu urządzenia. W przypadku sprężarek tłokowych ruch tłoka w cylindrze powoduje zasysanie i sprężanie powietrza, natomiast w sprężarkach śrubowych sprężanie odbywa się poprzez zazębiające się wirniki śrubowe.

Silnik elektryczny lub spalinowy napędza sprężarkę, przekazując energię na wał korbowy lub śruby sprężające. Wydajne chłodzenie zapewnia układ chłodzenia, który odprowadza ciepło generowane podczas pracy, zapobiegając przegrzaniu. W sprężarkach olejowych istotnym elementem jest układ smarowania, który zmniejsza tarcie i zwiększa trwałość podzespołów.

Dodatkowo każda sprężarka wyposażona jest w filtry powietrza, które oczyszczają zasysane powietrze, oraz zawory bezpieczeństwa, regulujące ciśnienie i chroniące urządzenie przed przeciążeniem. Aby zapewnić odpowiednią jakość sprężonego powietrza, stosuje się osuszacze i separatory kondensatu, eliminujące nadmiar wilgoci. Całość uzupełnia zbiornik ciśnieniowy, który magazynuje sprężone powietrze i stabilizuje ciśnienie w systemie.

Jak działa kompresor?

Kompresor działa na zasadzie sprężania powietrza lub gazu, zwiększając jego ciśnienie i umożliwiając jego dalsze wykorzystanie. Proces ten polega na zasysaniu powietrza, jego kompresji w bloku sprężarkowym oraz magazynowaniu w zbiorniku ciśnieniowym. W zależności od konstrukcji, sprężanie może odbywać się w różny sposób – za pomocą tłoka czy śrub. Dodatkowo, kompresory mogą być smarowane olejem lub działać w technologii bezolejowej, co wpływa na ich zastosowanie i wydajność.

Jak działa kompresor tłokowy?

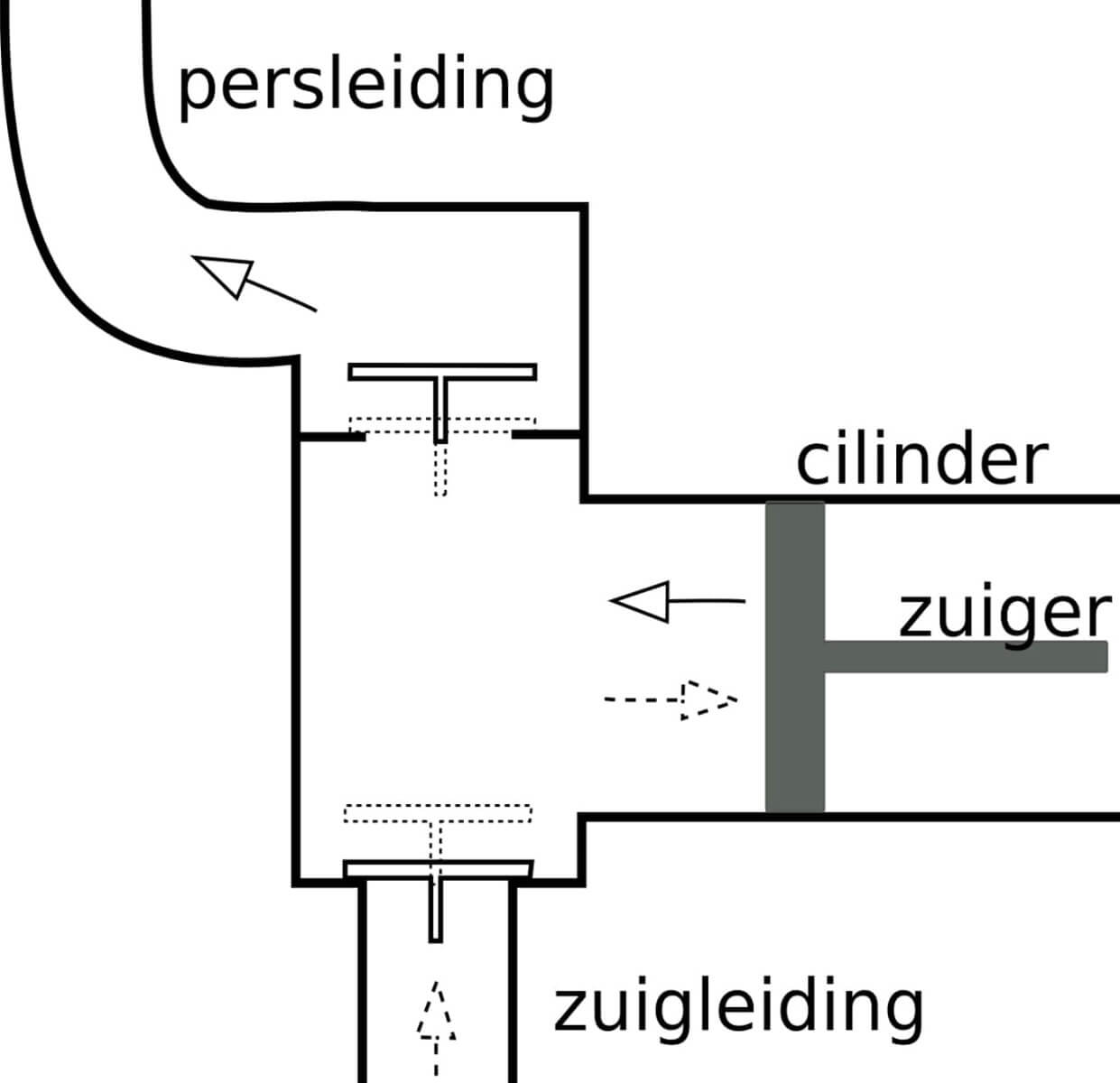

Głównymi elementami budowy sprężarki tłokowej są cylinder oraz tłok. Ten drugi porusza się we wnętrzu cylindra ruchem posuwisto-zwrotnym. Ruch tłoka wytwarza podciśnienie, które zasysa powietrze, a następnie nadciśnienie, poprzez zmniejszenie objętości komory cylindra. W ten sposób dochodzi do sprężenia powietrza znajdującego się w komorze cylindra.

Elementy budowy bloku tłokowego to: cylinder, pierścienie tłokowe, korbowód, zawory wlotowe i wylotowe, wał korbowy, tłok.

Blok tłokowy zawiera dwa zawory: zawór ssący i zawór tłoczny. Te zawory otwierają się naprzemiennie Gdy tłok się cofa, wytwarzając podciśnienie otwiera zawór ssący i powietrze przepływa z zewnątrz do cylindra. Proces ten nazywa się suwem ssącym. Gdy tłok ponownie porusza się do przodu, zawór ssący zamyka się, a zawór tłoczny otwiera, a powietrze wtłaczane jest do zbiornika. Następnie proces powtarza się cyklicznie do momentu gdy ciśnienie w zbiorniku osiągnie oczekiwaną wartość.

Sprężarki tłokowe w zależności od modelu dostępne są w wersjach jedno lub dwustopniowej. W wariantach jednostopniowych cylindry i tłoki zazwyczaj mają tę samą średnicę, a zasysane powietrze jest sprężane w komorze bloku. Zasada działania sprężarki dwustopniowej jest nieco inna, zasysane powietrze zostaje wstępnie sprężone do ciśnienia 3 do 4 barów. Odbywa się to w cylindrze niskiego ciśnienia. Następnie sprężone powietrze jest transportowane do drugiego stopnia sprężającego gdzie osiąga nominalne ciśnienie dla danego typu kompresora (8 do 14 bar).

Zalety dwustopniowych sprężarek

- Lepsza jakość sprężonego powietrza

- Mniejsza podatność na awarie

- Wyższa wydajność

- Wyższe ciśnienie

Poziom ciśnienia generowanego przez kompresor wyrażany jest w barach. Liczba barów zależnie od sprężarki waha się od 7 do 14 barów. Na przykład bezolejowa sprężarka HLO 215-25, Wyposażona jest w 1-cylindrowy silnik i wytwarza ciśnienie do 8 barów.

| Maksymalne ciśnienie | Seria kompresorów Airpress |

| 7 bar | Mini kompresor 12V |

| 8 bar | Seria Niebieska Basic, Seria Niebieska Plus |

| 10 bar | Seria Niebieska Plus, Seria PRO, Seria spalinowa |

| 11 bar | Seria PRO |

| 14 bar | Seria K |

W swojej pracy potrzebujesz cichego i wydajnego kompresora? Rozwiązaniem może okazać się wyciszany kompresor tłokowy Airpress. Dzięki wykorzystaniu takiego kompresora, pozbywasz się uciążliwego hałasu nie rezygnując przy tym z wydajności. Wyciszenie kompresora uzyskiwane jest poprzez zredukowanie jego obrotów oraz zastosowanie odpowiednich materiałów w trakcie projektowania jego obudowy. Dzięki temu i tak cichy kompresor staje się jeszcze cichszy. Kompresory serii wyciszanej dostępne są także w wersji profesjonalnej.

Część kompresorów np. serii Zielonej, wyposażone są w koła pasowe odpowiedzialne za przeniesienie napędu z silnika na wał bloku tłokowego. Zastosowanie odpowiedniego profilu ramion koła, które podczas jego pracy generują przepływ powietrza pozwala dodatkowo chłodzić blok tłokowy. Zmniejsza to ryzyko przegrzania, które mogłoby doprowadzić do uszkodzenia maszyny.

Kompresory tego typu są często używane w małych firmach przemysłowych np. w sektorze rolniczym, warsztatach samochodowych i podczas pracy, w której wymagane jest co najmniej 10 barów. Airpress ma w swojej ofercie także wydajniejsze urządzenia. Na przykład sprężarki z serii K to profesjonalne kompresory tłokowe przeznaczone dla przemysłu ciężkiego.

Jak działa kompresor śrubowy?

Kompresor śrubowy wykorzystuje dwa zazębiające się wirniki śrubowe do sprężania powietrza. Powietrze zasysane jest do komory sprężania, gdzie zmniejsza się jego objętość, a następnie jest wypychane pod wysokim ciśnieniem. Dzięki ciągłemu procesowi sprężania kompresory śrubowe charakteryzują się wysoką wydajnością i stabilnością pracy.

Jak działa kompresor olejowy?

Kompresor olejowy wykorzystuje olej jako środek smarny, który redukuje tarcie i chłodzi elementy sprężające. Olej dodatkowo uszczelnia przestrzenie robocze, zwiększając efektywność sprężania. Po sprężeniu powietrze przechodzi przez system filtracji, który oddziela resztki oleju, zanim trafi do układu pneumatycznego.

Jak działa kompresor bezolejowy?

Kompresor bezolejowy działa bez użycia oleju do smarowania, dzięki zastosowaniu specjalnych materiałów odpornych na tarcie, takich jak teflonowe powłoki czy ceramiczne łożyska. Tego typu kompresory produkują czyste, bezolejowe powietrze, co czyni je idealnym rozwiązaniem w branży spożywczej, farmaceutycznej czy medycznej.

Części kompresora - funkcjonowanie

Kompresor składa się z wielu elementów, które wspólnie odpowiadają za jego prawidłowe działanie. Kluczowe podzespoły, takie jak silnik, blok sprężarkowy, reduktor czy presostat, zapewniają efektywne sprężanie powietrza i jego dostarczanie do odbiorników pneumatycznych. W zależności od konstrukcji, kompresory mogą być zasilane silnikiem elektrycznym lub spalinowym, co wpływa na ich mobilność i zastosowanie. Dodatkowe elementy, takie jak zawory, filtry czy układ chłodzenia, odpowiadają za bezpieczeństwo i wydajność urządzenia.

Jak działa silnik spalinowy w kompresorze i dlaczego powinienem go wybrać zamiast elektrycznego?

Część kompresorów należąca do grupy urządzeń tłokowych to sprężarki wyposażone w silnik benzynowy lub silnik Diesela. Na pierwszy rzut oka niewiele różnią się one od standardowych kompresorów zasilanych energią elektryczną. Podstawową różnicą jest brak konieczności doprowadzenia zasilania do sprężarki za pomocą przewodu elektrycznego. Dzięki temu sprężarki napędzane silnikiem spalinowym posiadają szersze zastosowanie pod względem ich ulokowania. Mogą z powodzeniem pracować w miejscach gdzie nie została doprowadzona energia elektryczna. Na sąsiedniej animacji przedstawiono cykl pracy silnika benzynowego (o zapłonie iskrowym).

- Suw ssania: tłok opada, zasysając powietrze i paliwo (w przypadku oleju napędowego zasysane jest tylko powietrze, natomiast wtrysk paliwa następuje gdy tłok zbliża się do swojego górnego martwego położenia). Zawór wlotowy otwiera się, podczas gdy zawór wylotowy jest zamknięty;

- Suw sprężania: Tłok porusza się w górę, sprężając mieszankę powietrza i paliwa. Oba zawory są zamknięte. Gdy tłok zbliża się do górnego martwego położenia następuje zapłon generowany przez świecę. W silnikach Diesela zapłon następuje samoczynnie na skutek sprężenia mieszanki paliwowo powietrznej do bardzo wysokiego ciśnienia.

- Suw pracy: W wyniku eksplozji mieszanki paliwowo powietrznej w komorze spalania, następuje odepchnięcie tłoka w kierunku jego dolnego martwego położenia i przeniesienie poprzez tłok oraz korbowód energii wygenerowanej podczas spalania na wał korbowy. Oba zawory są zamknięte;

- Suw wydechu: Otwiera się zawór wylotowy, a spaliny wypychane są z cylindra przez tłok powracający do górnego martwego położenia.

Ogromną zaletą sprężarek spalinowych jest ich mobilność. Kompresory te idealnie sprawdzą się wszędzie tam gdzie nie ma dostępu do sieci zasilania 230 / 400V . Dodatkową zaletą może okazać się fakt, że wybrane modele sprężarek spalinowych zostały wyposażone w generator, w związku z czym można używać ich jako agregatów prądotwórczych. W razie konieczności możesz podłączyć do nich narzędzia wymagające zasilania elektrycznego.

Jak działa reduktor?

Za pomocą reduktora ciśnienia można ustawić wymagane ciśnienie robocze. Zawór redukcyjny, zwany także regulatorem ciśnienia, zapewnia stałe ciśnienie. Wyższy dopływ ciśnienia jest redukowany do prawidłowej wartości. Regulator zawiera zawór, membranę i sprężynę, które regulują ciśnienie. Nastawa zaworu jest korygowana przez membranę i sprężynę po przekręceniu pokrętła.

Zawory redukcyjne są dostępne w różnych kształtach i rozmiarach. Kupując reduktor należy wziąć pod uwagę:

- Ciśnienie wejściowe ze sprężarki;

- Ilość sprężonego powietrza, która musi przejść przez zawór redukcyjny

Reduktor ciśnienia to kompaktowe urządzenie z pokrętłem i manometrem. Czerwonym przyciskiem na zaworze redukującym ciśnienie ustawia się wartość ciśnienia. Manometr wskazuje, jakie ciśnienie zostało ustawione.

Niektóre kompresory wyposażone są w reduktor w połączeniu z filtrem oleju i wody. Zaletą takiego rozwiązania jest to, że urządzenie oddziela wodę i olej od sprężonego powietrza, a czyste i suche sprężone powietrze trafia do urządzeń pneumatycznych. Rozwiązanie to pasuje do niektórych modeli sprężarek - LM / KM z niebieskiej serii i modele HK / HL z zielonej serii. Woda wraz z olejem są oddzielane od powietrza. Część wody oddzielana jest od sprężonego powietrza już w zbiorniku ciśnieniowym poprzez kondensację. Wodę kondensacyjną należy regularnie usuwać ze zbiornika aby nie doprowadzić do jego wewnętrznego rdzewienia, które zaniedbywane odpowiednio długo może doprowadzić do jego rozszczelnienia lub eksplozji.

Co to jest presostat?

Presostat (zwany także wyłącznikiem ciśnieniowym) to urządzenie, które kontroluje poziom ciśnienia w zamkniętym układzie, na przykład kompresorze. Presostat nie tylko umożliwia działanie instalacji bez nadzoru człowieka, ale też informuje o stanach alarmowych i niebezpieczeństwach. Za pomocą presostatu wybierasz żądane ciśnienie. Po osiągnięciu nadanego ciśnienia sprężarka przestanie pompować. Po osiągnięciu minimalnego ciśnienia sprężarka zostaje ponownie automatycznie włączona.

W przypadku uszkodzenia wyłącznika ciśnieniowego może dojść do sytuacji w której kompresor przestaje generować sprężone powietrze. Podczas wymiany presostatu należy brać pod uwagę następujące kwestie:

- Maksymalne ciśnienie sprężarki

- Zabezpieczenie termiczne (tylko z bezpośrednio sprężarki na 400V (3 fazy)

- Zasilanie (230V of 400 V).

Czy wszystkie sprężarki nadają się do podłączenia do sieci 230V?

Istnieje wiele kompresorów, które można podłączyć bezpośrednio do sieci 230V, jednakże w przypadku chęci skorzystania z większej mocy jaką np. oferują sprężarki tłokowe serii K lub niemalże wszystkie kompresory śrubowe konieczne jest ich podłączenie do sieci 400V. Kupując kompresor, upewnij się, że masz odpowiednie źródło zasilania.

Konserwacja sprężarki

Każdy typ sprężarki jest inny i wymaga innych części, niezależnie jednak od tego w celu zachowania jak najdłuższej żywotności, wszystkie kompresory wymagają odpowiedniej konserwacji.

Filtr kondensatu i powietrza

Należy regularnie pozbywać się wody gromadzącej się na dnie zbiornika - dotyczy to wszystkich sprężarek. Najlepiej usuwać ją za każdym razem zaraz po użyciu kompresora. Po drugie, należy regularnie sprawdzać filtr wlotowy powietrza oraz wszystkie filtry zainstalowane za kompresorem. Filtr wlotowy powietrza należy wymienić po roku użytkowania, lub częściej w zależności od stopnia eksploatacji kompresora. W przypadku sprężarek olejowych woda kondensacyjna zgromadzona w zbiorniku powinna zostać poddana procesowi oczyszczania zanim trafi ona do kanalizacji. Zawiera ona olej, który musi zostać usunięty. W tym celu warto wyposażyć swoją instalację w separator woda-olej serii ACR, dostępny w asortymencie Airpress.

Sprężarki bezolejowe

Jak sama nazwa wskazuje, bezolejowe sprężarki nie wymagają oleju i dlatego wymagają znacznie mniej konserwacji. Jedyną czynnością konserwacyjną jest regularne spuszczanie kondensatu i czyszczenie lub wymiana filtra wlotowego powietrza.

Kompresory olejowe

W przypadku kompresorów olejowych jednym z podstawowych wymogów jest dokładne sprawdzanie poziom oleju. Poziom oleju należy sprawdzać co najmniej raz w miesiącu, a w razie konieczności - uzupełnić go.

Rozsądnie jest również wymienić olej po roku użytkowania lub gdy wygląda na zanieczyszczony. Wyrobienie podobnego nawyku zaowocuje tym, że Twój kompresor będzie funkcjonował cały czas jak nowy. To samo dotyczy filtra powietrza i odpływów kondensatu.

Sprężarka będzie działać dłużej, jeśli użyjesz odpowiedniego, rekomendowanego oleju do sprężarki. Taki sam olej używany jest przez profesjonalny serwis Airpress. Zapewnia szybkie smarowanie, nie pieni się, zapewnia niezawodną ochronę w wysokich temperaturach i dłuższą żywotność sprężarki.

Sprężarki z pasowym układem przeniesienia napędu

Oprócz oleju, filtra powietrza i odprowadzania kondensatu należy regularnie sprawdzać pasek klinowy sprężarek. Napięcie musi być prawidłowe, aby zapobiec zużyciu. Najlepiej sprawdzać to co miesiąc. Jeśli pasek klinowy ulegnie poluzowaniu, może się szybciej zużywać, a wydajność maszyny pogorszy się. Nie kontrolując stanu paska można doprowadzić do zniszczenia maszyny. Jeśli w trakcie eksploatacji zaobserwujesz pęknięcie, pasek klinowy należy jak najszybciej wymienić.

Jak działa kompresor?

Kompresor to niezastąpione urządzenie w wielu branżach – od warsztatów i serwisów, po przemysł i zastosowania domowe. Jego działanie opiera się na sprężaniu powietrza, które następnie może zasilać narzędzia pneumatyczne, systemy chłodnicze czy instalacje przemysłowe. W zależności od konstrukcji kompresory dzielą się na tłokowe, śrubowe, olejowe i bezolejowe, z których każdy ma swoje specyficzne zalety i zastosowania. Odpowiedni dobór sprężarki do indywidualnych potrzeb pozwala na maksymalizację efektywności i bezpieczeństwa pracy. Regularna konserwacja i prawidłowe użytkowanie zapewnią długą żywotność urządzenia oraz niezawodność w codziennej eksploatacji.

Po przeczytaniu tego artykułu masz już kompletną wiedzę na temat kompresorów i ich budowy. Teraz możesz świadomie wybrać idealny model dla siebie – sprawdź naszą ofertę Airpress i znajdź kompresor, który najlepiej spełni Twoje wymagania!