Przemysł odzieżowy i włókienniczy

Sprężone powietrze jest niezbędnym elementem w procesach produkcyjnych w branży odzieżowej i włókienniczej. Kompresory i sprężarki śrubowe zapewniają energię napędową dla maszyn i urządzeń, które odpowiadają za kluczowe operacje w całym cyklu produkcyjnym, od przędzenia włókien po finalne wykończenie odzieży. Dzięki niezawodnemu zasilaniu sprężonym powietrzem możliwa jest efektywna, precyzyjna i ciągła produkcja w tym sektorze, który wymaga elastyczności i dużej wydajności. W procesach produkcyjnych zapewniamy jakość powietrza zgodną z normą ISO 8573-1, klasa 1.4.1, co jest najczęściej stosowaną specyfikacją dla sprężonego powietrza w przemyśle. Dzięki temu powietrze jest odpowiednio oczyszczone i osuszone, co gwarantuje bezawaryjną pracę maszyn oraz jakość produktu końcowego.

Główne zastosowania kompresorów w branży odzieżowej i włókienniczej:

- Produkcja tkanin i przędzenie włókien – W procesach przędzenia włókien, sprężone powietrze jest wykorzystywane do napędzania maszyn przędzalniczych, zapewniając precyzyjne i równomierne skręcanie nici oraz włókien. Stabilność powietrza sprężonego wpływa na jakość gotowych tkanin, zapewniając ich wytrzymałość i jednolitość.

- Zasilanie maszyn szwalniczych – W sektorze odzieżowym sprężone powietrze zasila maszyny szwalnicze, umożliwiając szycie na dużą skalę przy zachowaniu precyzji i szybkości. Automatyzacja procesów zszywania materiałów znacząco zwiększa efektywność produkcji.

- Cięcie i obróbka materiałów – W nowoczesnych zakładach szwalniczych sprężone powietrze zasila maszyny w krojowni, takie jak cuttery i lagowarki, oraz narzędzia służące do obróbki tkanin. Dzięki kompresorom możliwe jest precyzyjne, szybkie i ekonomiczne cięcie materiałów oraz oszczędność energii.

- Procesy wykończeniowe i prasowanie – Sprężone powietrze wspomaga prasowanie oraz inne operacje wykończeniowe, takie jak plisowanie, zgrzewanie i nakładanie wzorów na tkaniny. W procesach takich jak drukowanie sublimacyjne lub aplikacja wzorów, kompresory zapewniają ciągły przepływ powietrza, co przekłada się na wysoką jakość wykończenia.

- Kontrola jakości i automatyzacja – Nowoczesne linie produkcyjne odzieżowe oraz włókiennicze coraz częściej korzystają z automatyki i robotyki zasilanej sprężonym powietrzem. Systemy te umożliwiają precyzyjną kontrolę jakości materiałów i gotowych produktów, zapewniając wysokie standardy wykonania oraz minimalizację odpadów.

Potrzebujesz pomocy? Wypełnij poniższy formularz:

Korzyści z zastosowania kompresorów w branży odzieżowej i włókienniczej:

- Wydajność i niezawodność – Kompresory dostarczają stałe i niezawodne zasilanie, co jest kluczowe w produkcji na dużą skalę. Dzięki temu zakłady produkcyjne mogą działać bez przestojów, co znacząco zwiększa efektywność operacyjną.

- Oszczędność energii – Nowoczesne sprężarki śrubowe są projektowane z myślą o energooszczędności, co przekłada się na niższe koszty operacyjne. Zastosowanie technologii zmiennego napędu (IVR) pozwala na dopasowanie zużycia energii do aktualnych potrzeb produkcji.

- Elastyczność produkcji – Sprężone powietrze umożliwia szybkie dostosowanie maszyn do różnorodnych zadań, takich jak zmiana wzorów, krojów czy materiałów, co jest kluczowe w dynamicznie rozwijającej się branży fast fashion oraz przemyśle włókienniczym.

Kompresory stanowią kluczowy element infrastruktury produkcyjnej w branży odzieżowej i włókienniczej, wspierając zrównoważoną i wydajną produkcję. Dzięki ich zastosowaniu, zakłady mogą sprostać rosnącym wymaganiom rynku, dostarczając wysokiej jakości produkty w krótkim czasie, przy jednoczesnym ograniczeniu kosztów operacyjnych i zużycia energii.

Realizacja projektu instalacji sprężonego powietrza dla producenta odzieży

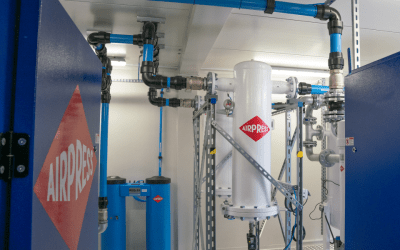

Jednym z naszych projektów w 2024 roku było wykonanie kompleksowej instalacji sprężonego powietrza dla dużego producenta odzieży. Projekt obejmował montaż systemu rur aluminiowych oraz złączy polimerowych, które dostarczają powietrze do maszyn produkcyjnych, wspierając szybki i efektywny proces produkcji odzieży. Dzięki zastosowaniu podwójnych kompresorów oraz zaawansowanych systemów filtracji i osuszania powietrza, zapewniliśmy klientowi nieprzerwaną pracę linii produkcyjnych oraz wysoką jakość powietrza zgodną z wymaganiami technologicznymi. Innowacyjne rozwiązania, takie jak montaż na ogrodzeniu hali, pozwoliły zaoszczędzić przestrzeń i zapewnić elastyczność rozbudowy instalacji w przyszłości.

Zainstalowaliśmy dwa kompresory śrubowe APS 25 IVR X, które dzięki zmiennej regulacji prędkości pracy (IVR) dostarczają odpowiednią ilość powietrza, zmniejszając jednocześnie zużycie energii. Dodatkowo, dwa osuszacze ziębnicze APX-30 zapewniają odpowiednią wilgotność sprężonego powietrza, co jest kluczowe w precyzyjnych procesach produkcji odzieży. System filtracji składający się z mikrofiltrów dokładnych (0,1 µm i 0,01 µm) oraz separatorów cyklonowych dba o wysoką jakość powietrza, eliminując zanieczyszczenia, które mogłyby wpłynąć na pracę maszyn. Całość dopełnia separator kondensatu ACR08 i zbiornik pionowy o pojemności 1000 litrów, które zapewniają skuteczne zarządzanie kondensatem i stabilne ciśnienie w instalacji. Wiecej na tmat tego projektu przeczytasz na naszym blogu.