Sprężone powietrze do napędu maszyn

Sprężone powietrze do napędu maszyn

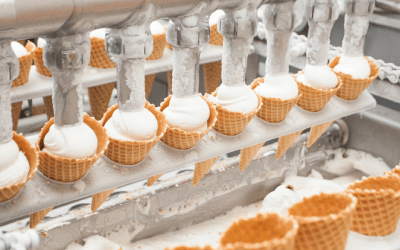

W ogrodnictwie sprężone powietrze jest najczęściej wykorzystywane do sterowania, na przykład chwytakami, zaworami, taśmociągami i cylindrami w instalacjach sortujących i pakujących. Podczas procesu produkcji produkty muszą być przenoszone z jednego miejsca na drugie, a do tego sprężone powietrze jest niezbędne. Sprężone powietrze jest wszechstronnie wykorzystywane – od prostych prac z narzędziami pneumatycznymi po napędzanie dużych maszyn w fabryce.

Systemy chwytania sprężonym powietrzem

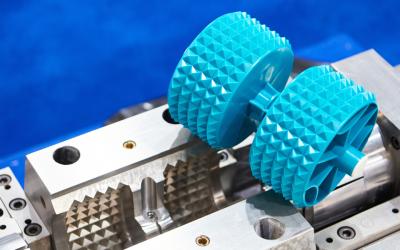

Chwytanie jest podstawowym ruchem służącym do łapania i przytrzymywania obiektów i stanowi połączenie między robotem a produktem. Systemy chwytające można podzielić według ich działania na mechaniczne, pneumatyczne, magnetyczne i samoprzylepne. Działania te można również łączyć w celu zwiększenia elastyczności systemu chwytania. Chwytaki pneumatyczne działają na zasadzie podciśnienia lub zacisku w celu podnoszenia i transportowania produktów.

Chwytak pneumatyczny wykorzystuje ciśnienie powietrza do obsługi chwytaków, znanych również jako palce chwytaka. Palce te działają podobnie jak ludzkie palce, chwytając przedmioty i przenosząc je na przykład do doniczki. Te wysoce wydajne maszyny mogą sadzić wiele sadzonek w krótkim czasie.

Zalety chwytaka pneumatycznego obejmują między innymi to, że szczęki mają bardzo wysoką siłę chwytania, sam chwytak jest stosunkowo mały i lekki, koszty są niskie, a chwytak można łatwo zaimplementować lub dostosować do specyficznych wymagań zastosowania. Dzięki uniwersalnemu zastosowaniu ludzka ręka często służy jako model dla mechanicznych chwytaków. Mechaniczne chwytaki mogą występować jako jedno-, dwu- lub wielopalcowe. Napęd chwytaka może być mechaniczny, elektryczny lub pneumatyczny. Ze względu na prostą obsługę i działanie, napęd pneumatyczny jest bardzo popularny.

Dzięki sprężonemu powietrzu można osiągnąć wysokie prędkości robocze w procesie produkcyjnym oraz dokładną i precyzyjną kontrolę. Kolejną zaletą sterowników pneumatycznych jest ich niska wrażliwość na wpływy środowiska i możliwość bezpiecznego stosowania w środowiskach zagrożonych wybuchem.

Materiały, z których wykonane są urządzenia pneumatyczne, muszą spełniać rygorystyczne wymagania, takie jak odporność na korozję, nietoksyczność i niewchłanianie substancji. Wymagana jakość sprężonego powietrza zależy od tego, czy sprężone powietrze ma bezpośredni kontakt z żywnością. Tam, gdzie sprężone powietrze jest wykorzystywane do celów kontrolnych, rzadko ma ono bezpośredni kontakt z żywnością. Niemniej jednak optymalna obsługa sprężonego powietrza pozostaje kluczowa. Zanieczyszczenia w sprężonym powietrzu mogą prowadzić do szybszego zużycia komponentów, co może skutkować zatarciem maszyn. Dlatego też zanieczyszczenia, takie jak kondensacja i olej, muszą być usuwane ze sprężonego powietrza, aby zapewnić ochronę części. Utrzymując jakość sprężonego powietrza i optymalnie konfigurując instalację, można zminimalizować przestoje i koszty energii oraz uniknąć zanieczyszczenia produktu.

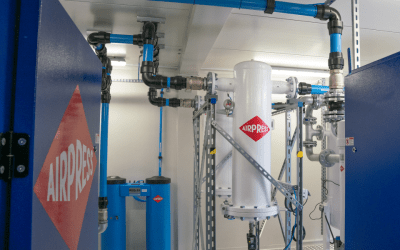

Skuteczne obniżenie wilgotności w systemie sprężonego powietrza eliminuje ryzyko zamarzania i wtórnej kondensacji, co zapobiega kosztownym naprawom sprzętu. Dzięki adsorpcyjnemu osuszaczowi OFA trzeciej generacji od Airpress unikniesz uszkodzeń swoich cylindrów i zaworów!

Przykład z praktyki: System sprężonego powietrza w Emsflower

W Emsflower w Niemczech firma Airpress zainstalowała w 2020 roku system sprężonego powietrza, składający się między innymi z trzech dwustopniowych sprężarek śrubowych APS 50X IVR, zbiornika ciśnieniowego o pojemności 3000 litrów, różnych filtrów oraz osuszacza sprężonego powietrza APX 180. Firma specjalizuje się w produkcji roślin rabatowych i balkonowych. W Emsbüren, w regionie Emsland w Dolnej Saksonii, mocno inwestuje się w automatyzację i rozbudowę szklarni.

W Emsflower firma Airpress zainstalowała nowy system sprężonego powietrza, aby zapewnić optymalne zaopatrzenie w sprężone powietrze. Dzięki temu nowemu systemowi sprężonego powietrza nie ma nadprodukcji ani zbędnych przestojów, ponieważ sprężarki są dokładnie dostosowane do potrzeb linii produkcyjnej. Z trzech sprężarek śrubowych dwie pracują stale, a co 24 godziny jedna maszyna wyłącza się, a druga uruchamia się, aby zapewnić nieprzerwaną pracę sprężarek śrubowych. W wideo Michel van Ravenswaaij opowiada więcej o nowym systemie sprężonego powietrza.